导言

注塑成型是现代制造业的基本工艺。它从传统的金属压铸演变而来,已成为大规模生产复杂热塑性塑料零件的高效且具有成本效益的方法。其大规模精确复制复杂形状的能力使其在包括汽车、电子、消费品和医疗设备在内的各种行业中至关重要。然而,注塑成型的成功并不仅仅取决于先进的设备或高质量的材料; 它关键依赖于模具设计。一个精心设计的模具保证顺利生产,更少的缺陷,和最佳的零件性能。即使是很小的设计错误也可能导致功能故障、生产延迟或显著的成本增加。

本指南重点介绍了15种常见的注塑成型设计错误,从初始设计中经常出现的基本几何缺陷开始。通过分析其根本原因,现实世界的影响和实用的解决方案,我们旨在为设计师,产品开发人员和工程师提供知识,以提高零件质量,简化制造并最大限度地提高热塑性零件的生产效率。

1.注塑模具几何设计缺陷

几何设计是任何注塑模具的核心。零件几何形状中的问题,例如不均匀的壁厚、尖角或不足的拔模角度,可能会破坏材料流动、冷却和顶出,从而导致一系列生产问题。其中,不一致或不适当的壁厚是最常见且影响最大的问题之一。

1.1不一致或壁厚不当

定义

不一致或不适当的壁厚是指零件的横截面厚度或尺寸分布不均匀,不符合所选热塑性材料的最佳范围。当设计人员更多地关注零件功能而不是可制造性时,就会出现这种基本的几何缺陷,从而导致厚度突然变化,截面过厚或区域过薄而无法保持结构完整性。

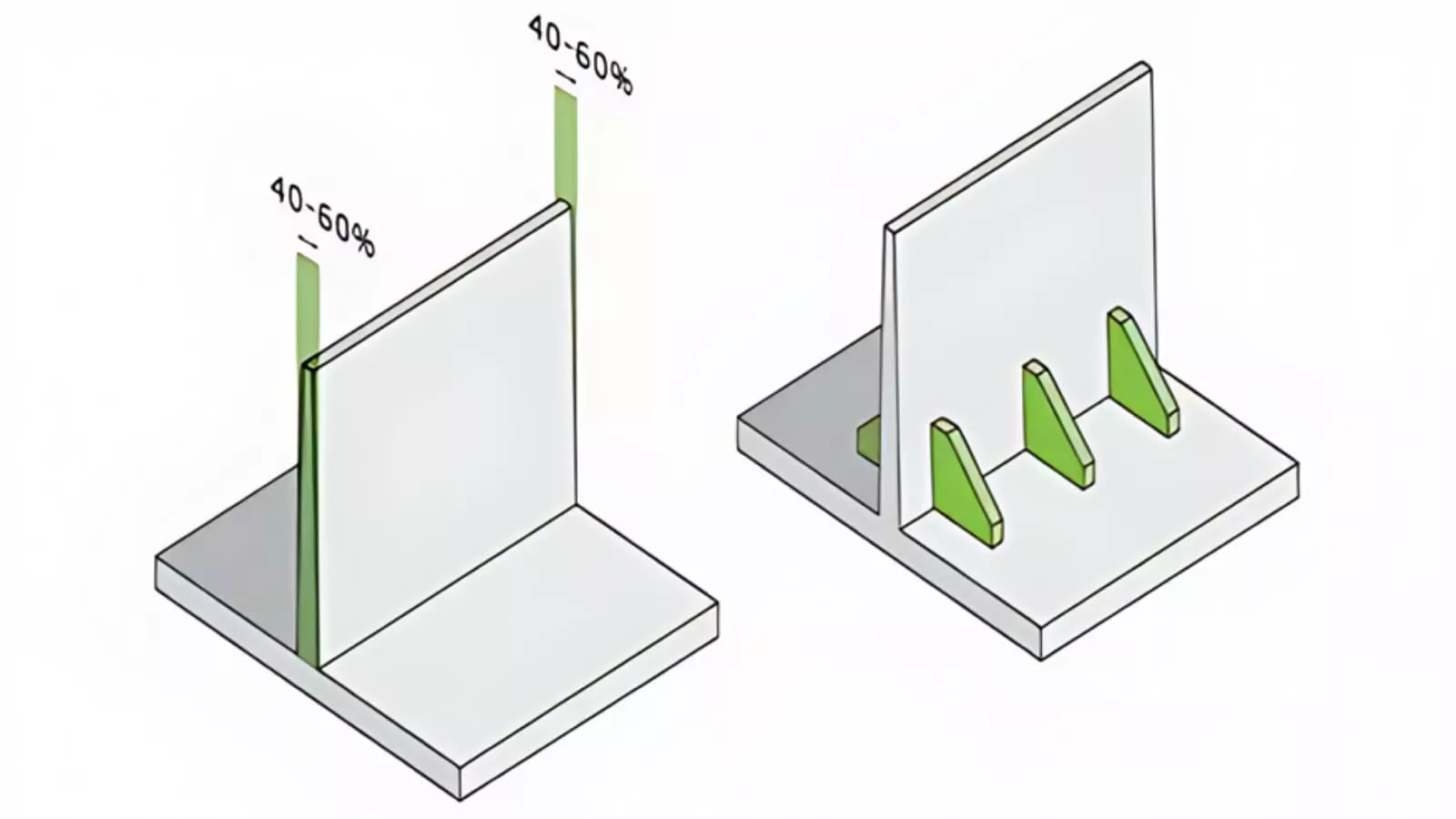

图1: 不一致的壁厚 (左) 导致缩痕和翘曲的示例,与具有平滑冷却和最小缺陷的优化均匀厚度 (右) 相比。

后果

- 收缩和缩痕: 热塑性塑料在冷却时会收缩,较厚的部分比较薄的部分冷却得更慢。这种冷却差异导致厚部分的固体外层随着内部材料继续收缩而向内拉动,从而在零件表面上产生可见的凹陷 (缩痕)。例如,在ABS部件中,靠近2毫米壁的5毫米厚的肋可以产生影响美观的缩痕,并且在像消费电子产品的关键应用中,降低感知质量。

- 翘曲和扭曲: 不均匀的壁厚会产生内部应力,因为不同的区域以不同的速率冷却。较厚的区域保持熔化的时间更长,从而产生残余应力,导致零件在凝固时翘曲。塑料工程师协会 (SPE) 的一项研究发现,随着25% 的推移,厚度变化的零件翘曲的可能性是其三倍,在小部件 (例如,50毫米 × 50毫米塑料支架) 中,变形范围从0.5毫米到2毫米。

- 结构完整性降低: 过薄的壁可能会在负载下破裂,并且突然的厚度变化会产生应力集中点。例如,具有从1毫米到4毫米厚度的突然增加的聚丙烯 (PP) 部件可能在组装或使用期间在过渡处开裂,因为薄截面是拉伸或冲击应力下的弱点。

实用的解决方案

为了解决这些问题,设计师应该优先考虑壁厚优化从一开始:

- 强制壁厚均匀: 尽量使整个零件的厚度保持一致。大多数热塑性塑料在特定厚度范围内效果最佳:

- 采用渐进过渡以实现必要的厚度变化: 当厚度变化不可避免时 (例如,对于肋或凸台),使用锥形或圆角进行平滑过渡。厚度变化的1 °-3 ° 的拔模角度可确保均匀的材料流动并减少应力集中。例如,从3毫米变化到2毫米的肋应在5毫米长度上使用2 ° 锥度以分布冷却和应力。

- 利用计算机辅助工程 (CAE) 工具: Moldflow或SolidWorks Plastics等仿真软件可以根据壁厚预测冷却速率、收缩率和翘曲。这些工具可以帮助设计人员及早发现问题区域,例如突出显示PP零件中6毫米厚的部分作为翘曲风险,并在模具制造之前调整几何形状,从而节省高达30% 的原型成本 (根据行业顾问RJG,inc.的数据)。

结论

模具设计对于成功的注塑成型至关重要,而不一致或壁厚不当等几何缺陷是需要尽早解决的最重要问题。通过专注于均匀的厚度,遵循特定材料的指导方针,并使用仿真工具来验证设计,工程师可以防止像缩痕,翘曲和结构故障等代价高昂的问题。这些策略不仅可以提高零件质量,还可以简化生产,减少返工,并确保热塑性零件满足功能和效率目标。

当我们在未来的指南中探索更多的设计错误时,请记住,从壁厚等基本元素开始的主动设计优化是充分实现注塑成型大规模生产效率潜力的关键。