Giới thiệu

Ép phun là một quy trình cơ bản trong sản xuất hiện đại. Nó phát triển từ khuôn đúc kim loại truyền thống và đã trở thành một cách hiệu quả và tiết kiệm chi phí để sản xuất hàng loạt các bộ phận nhựa nhiệt dẻo phức tạp. Khả năng tái tạo chính xác các hình dạng phức tạp trên quy mô lớn làm cho nó trở nên thiết yếu trong các ngành công nghiệp khác nhau, bao gồm ô tô, điện tử, hàng tiêu dùng và thiết bị y tế. Tuy nhiên, sự thành công của việc ép phun không chỉ phụ thuộc vào thiết bị tiên tiến hoặc vật liệu chất lượng cao; nó chỉ dựa vàoThiết kế khuôn đúc. Khuôn được thiết kế tốt đảm bảo sản xuất trơn tru, ít lỗi hơn và hiệu suất bộ phận tối ưu. Ngay cả những lỗi thiết kế nhỏ cũng có thể dẫn đến Thất Bại chức năng, trì hoãn sản xuất hoặc tăng chi phí đáng kể.

Hướng dẫn này tập trung vào 15 lỗi thiết kế ép phun thông thường, bắt đầu với các khuyết tật hình học cơ bản thường xuất hiện trong các thiết kế ban đầu. Bằng cách phân tích nguyên nhân gốc rễ của họ, các tác động trong thế giới thực và các giải pháp thực tế, chúng tôi mong muốn cung cấp cho các nhà thiết kế, người phát triển sản phẩm và các kỹ sư kiến thức để cải thiện chất lượng một phần, đơn giản hóa sản xuất, và tối đa hóa hiệu quả sản xuất linh kiện nhựa nhiệt dẻo.

1. lỗi thiết kế hình học khuôn phun

Thiết kế hình học là cốt lõi của bất kỳ khuôn phun nào. Các vấn đề về hình học một phần, chẳng hạn như Độ dày tường không đều, góc nhọn hoặc góc nghiêng không đủ, có thể làm gián đoạn dòng chảy vật liệu, làm mát và phóng, gây ra một loạt các vấn đề sản xuất. Trong số đó, độ dày thành không nhất quán hoặc không đúng cách là một trong những vấn đề phổ biến và có ảnh hưởng nhất.

Độ dày tường không nhất quán hoặc không đúng cách 1.1

Định nghĩa

Độ dày thành không phù hợp hoặc không phù hợp có nghĩa là sự phân bố không đồng đều Độ dày hoặc kích thước mặt cắt ngang của một phần không đáp ứng phạm vi tối ưu cho vật liệu nhiệt dẻo đã chọn. Lỗ hổng hình học cơ bản này xảy ra khi các nhà thiết kế tập trung nhiều hơn vào chức năng một phần so với khả năng sản xuất, dẫn đến thay đổi độ dày đột ngột, các phần quá dày, hoặc các khu vực quá mỏng để duy trì tính toàn vẹn của cấu trúc.

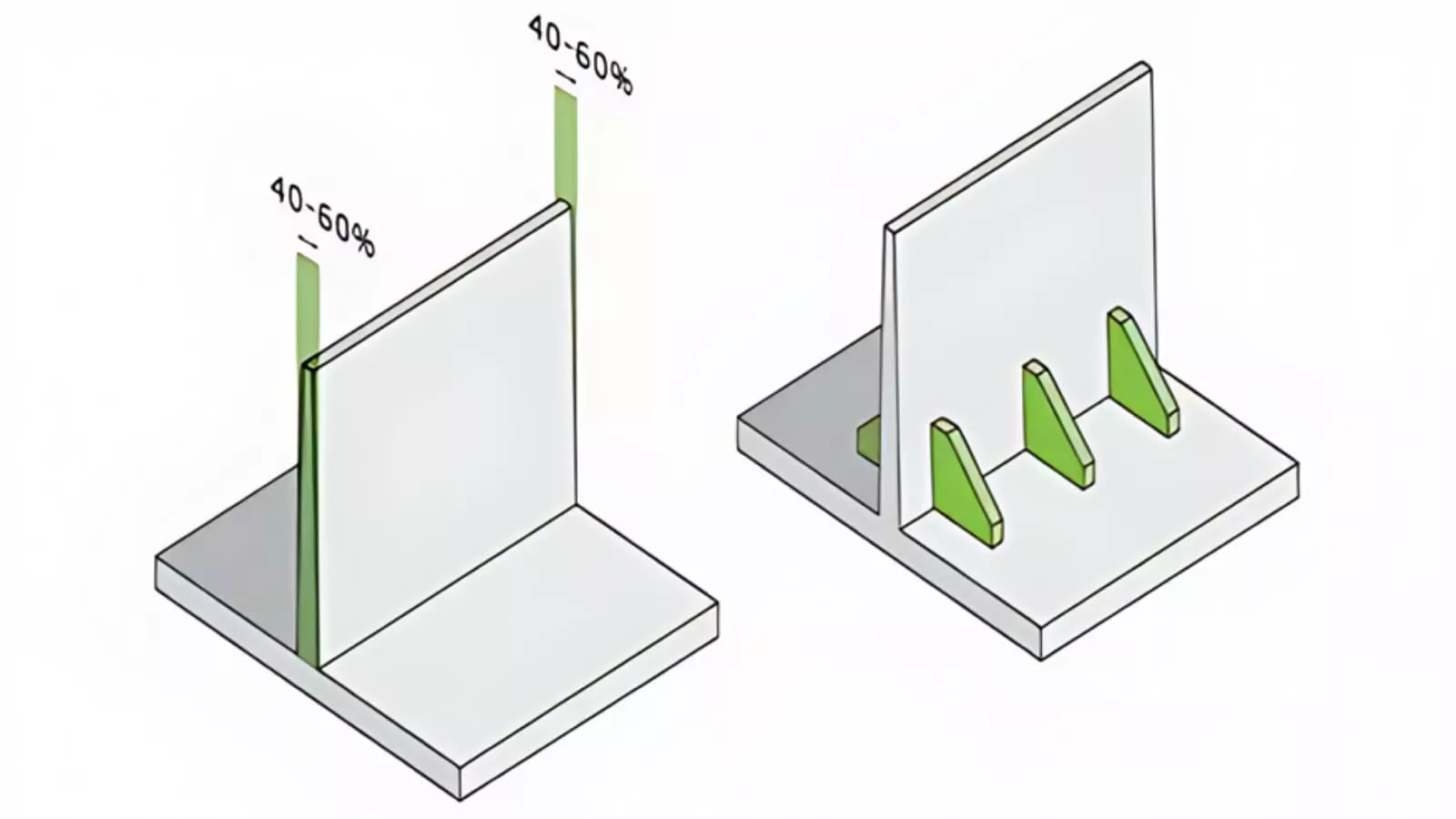

Hình 1: ví dụ về Độ dày thành không nhất quán (trái) gây ra vết lõm và cong vênh, so với độ dày đồng nhất tối ưu (Phải) với khả năng làm mát trơn tru và các khuyết tật tối thiểu.

Hậu quả

- Co ngót và dấu chìm: Nhựa nhiệt dẻo co lại khi làm mát, và các phần dày hơn làm mát chậm hơn các phần mỏng hơn. Sự khác biệt này trong việc làm mát làm cho lớp ngoài rắn của các phần dày kéo vào trong khi Vật liệu bên trong tiếp tục co lại, dẫn đến áp lực có thể nhìn thấy (dấu chìm) trên bề mặt bộ phận. Ví dụ, trong phần ABS, sườn dày 5mm Bên Cạnh Tường 2mm có thể tạo ra các dấu chìm ảnh hưởng đến tính thẩm mỹ và trong các ứng dụng quan trọng như đồ điện tử tiêu dùng, giảm chất lượng cảm nhận.

- Cong vênh và biến dạng: Độ dày tường không bằng phẳng tạo ra áp lực bên trong bởi vì các vùng khác nhau mát mẻ ở các mức khác nhau. Các khu vực dày hơn giữ nóng chảy lâu hơn, tạo ra các ứng suất còn lại khiến bộ phận bị cong vênh khi nó đông cứng. Một nghiên cứu của hiệp hội các kỹ sư nhựa (SPE) phát hiện ra rằng các bộ phận có sự thay đổi độ dày trên 25% có khả năng cong vênh gấp ba lần, với các biến dạng từ 0.5mm đến 2mm trong các thành phần nhỏ (E. G., khung nhựa 50mm x 50mm).

- Độ toàn vẹn cấu trúc giảm: Các bức tường quá mỏng có thể bị vỡ dưới tải, và thay đổi độ dày đột ngột tạo ra các điểm tập trung căng thẳng. Ví dụ, một Polypropylene (PP) bộ phận có độ dày tăng đột ngột từ 1mm đến 4mm có khả năng bị nứt ở quá trình chuyển đổi trong quá trình lắp ráp hoặc sử dụng vì phần mỏng là một điểm yếu dưới áp lực kéo hoặc tác động.

Giải pháp thiết thực

Để giải quyết những vấn đề này, các nhà thiết kế nên ưu tiênTối ưu hóa Độ dày thànhNgay từ đầu:

- Thi Hành Độ dày tường đồng đều: Cố gắng giữ độ dày phù hợp với bộ phận. Hầu hết nhựa nhiệt dẻo Hoạt động tốt nhất trong phạm vi độ dày cụ thể:

- Áp dụng chuyển đổi dần dần để thay đổi độ dày cần thiết: Khi không thể tránh khỏi sự thay đổi độ dày (ví dụ, đối với xương sườn hoặc ông chủ), hãy sử dụng băng hoặc miếng lót để chuyển tiếp trơn tru. Góc nghiêng 1 °-3 ° để thay đổi độ dày đảm bảo ngay cả lưu lượng vật liệu và giảm nồng độ ứng suất. Ví dụ, một xương sườn thay đổi từ 3mm đến 2mm nên sử dụng một côn 2 ° trên chiều dài 5mm để phân phối làm mát và căng thẳng.

- Đòn bẩy công cụ kỹ thuật hỗ trợ máy tính (CAE): Phần mềm mô phỏng như nhựa đúc hoặc Solidworks có thể dự đoán Tốc độ làm mát, co rút và warpage dựa trên độ dày của tường. Những công cụ này giúp các nhà thiết kế xác định các khu vực có vấn đề sớm, chẳng hạn như làm nổi bật phần dày 6mm trong phần PP như Rủi Ro cong vênh, và điều chỉnh hình học trước khi chế tạo khuôn, tiết kiệm tới 30% chi phí tạo mẫu (theo dữ liệu từ Nhà Tư Vấn Công nghiệp rjg, inc.).

Kết luận

Thiết kế khuôn mẫu rất quan trọng cho việc ép phun thành công, và các khuyết tật hình học như Độ dày thành không phù hợp hoặc không phù hợp là một trong những vấn đề quan trọng nhất để giải quyết sớm. Bằng cách tập trung vào Độ dày đồng đều, làm theo các hướng dẫn cụ thể về vật liệu và sử dụng các công cụ mô phỏng để xác nhận các thiết kế, các kỹ sư có thể ngăn ngừa các vấn đề tốn kém như dấu chìm, cong vênh và hỏng cấu trúc. Những Chiến lược này không chỉ cải thiện chất lượng một phần mà còn đơn giản hóa việc sản xuất, giảm hoạt động lại, và đảm bảo rằng các bộ phận nhựa nhiệt dẻo đáp ứng các mục tiêu chức năng và hiệu quả.

Khi chúng tôi khám phá thêm các lỗi thiết kế trong hướng dẫn trong tương lai, Hãy nhớ rằng tối ưu hóa thiết kế chủ động, bắt đầu với các yếu tố cơ bản như Độ dày của tường, là chìa khóa để thực hiện đầy đủ tiềm năng của khuôn phun cho hiệu quả sản xuất hàng loạt.