はじめに

射出成形は、現代の製造における基本的なプロセスです。 これは、従来の金属ダイカストから進化し、複雑な熱可塑性部品を大量生産するための非常に効率的で費用効果の高い方法になりました。 複雑な形状を大規模に正確に複製する機能により、自動車、電子機器、消費財、医療機器など、さまざまな業界で不可欠です。 ただし、射出成形の成功は、高度な機器や高品質の材料に依存するだけではありません。金型デザインを使用します。 適切に設計された金型は、スムーズな生産、欠陥の減少、および最適な部品性能を保証します。 小さな設計エラーでも、機能障害、生産遅延、または大幅なコスト増加につながる可能性があります。

このガイドは、初期設計でよく現れる基本的な幾何学的欠陥から始めて、15の一般的な射出成形設計ミスに焦点を当てています。 根本原因、実際の影響、実用的なソリューションを分析することで、設計者、製品開発者、エンジニアに、部品の品質を向上させ、製造を簡素化し、熱可塑性部品の生産効率を最大化するための知識を提供することを目指しています。

1.射出金型ジオメトリデザイン欠陥

幾何学的なデザインは、あらゆる射出成形金型のコアです。 不均一な壁厚、鋭い角、不十分な喫水角度など、部品形状の問題により、材料の流れ、冷却、および排出が妨げられ、一連の生産上の問題が発生する可能性があります。 これらの中で、一貫性のないまたは不適切な壁の厚さは、最も一般的で影響力のある問題の1つです。

1.1一貫性のないまたは不適切な壁の厚さ

定義

壁の厚さが不均一または不適切であるということは、選択された熱可塑性材料の最適範囲を満たさない、部品の断面の厚さまたは寸法の不均一な分布を意味します。 この基本的な幾何学的欠陥は、設計者が製造可能性よりも部品機能に重点を置いている場合に発生し、突然の厚さの変化、過度に厚いセクション、または構造の完全性を維持するには薄すぎる領域が発生します。

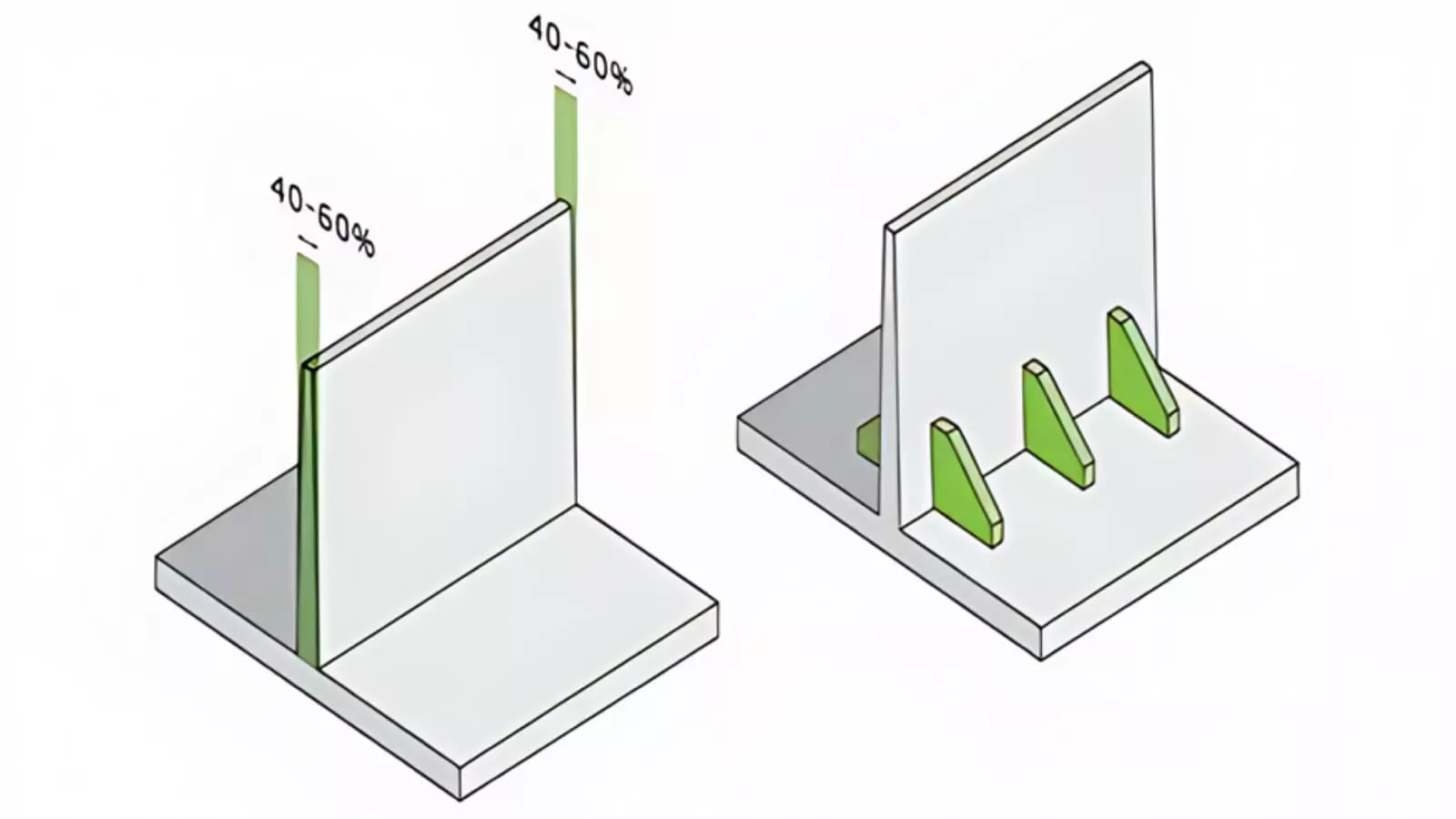

図1: シンクマークとワーピングを引き起こす一貫性のない壁の厚さ (左) と、スムーズな冷却と最小限の欠陥を備えた最適化された均一な厚さ (右) の例。

結果

- シュリンケージとシンクマーク: 熱可塑性プラスチックは冷えるにつれて収縮し、厚い部分は薄い部分よりもゆっくりと冷却されます。 この冷却の違いにより、内側の材料が収縮し続けると、厚いセクションの固体の外層が内側に引っ張られ、部品の表面に目に見えるくぼみ (シンクマーク) が生じます。 たとえば、ABS部品では、2mmの壁の横にある厚さ5mmのリブが、美観に影響を与えるシンクマークを作成し、家電などの重要なアプリケーションでは、知覚される品質を低下させる可能性があります。

- ワーピングと歪み: 不均一な壁厚は、異なる領域が異なる速度で冷却するため、内部応力を生成します。 厚い領域はより長く溶融したままであり、残留応力を生成して、部品が固化するにつれて部品が反ります。 Society of Plastics Engineers (SPE) の調査によると、厚さの変動が25% を超える部品は、3倍反りやすく、小さな部品 (50mm x 50mmのプラスチックブラケットなど) の歪みが0.5mmから2mmの範囲であることがわかりました。。

- 構造的完全性の低下: 過度に薄い壁は負荷によって破損する可能性があり、突然の厚さの変化により応力集中ポイントが作成されます。 たとえば、厚さが1mmから4mmに突然増加したポリプロピレン (PP) 部品は、薄い部分が引張応力または衝撃応力下の弱点であるため、組み立てまたは使用中に移行時に亀裂が生じる可能性があります。

実用的なソリューション

これらの問題を解決するために、設計者は優先順位を付けるべきです壁厚の最適化最初から:

- 均一な壁の厚さを強制する: 部品全体で厚さを一定に保つようにしてください。 ほとんどのthermoplasticsは特定の厚さの範囲内で最もよく働きます:

- 必要な厚さの変更には段階的な移行を採用: 厚さの変動が避けられない場合 (リブやボスなど) 、滑らかな移行のためにテーパーまたはフィレットを使用します。 厚さの変化のための1 °-3 ° のドラフト角度は、材料の流れを均一にし、応力集中を減らします。 たとえば、3mmから2mmに変化するリブは、冷却と応力を分散させるために、5mmの長さにわたって2 ° テーパーを使用する必要があります。

- コンピュータ支援エンジニアリング (CAE) ツールの活用: MoldflowやSolidWorks Plasticsなどのシミュレーションソフトウェアは、壁の厚さに基づいて冷却速度、収縮、および反りを予測できます。 これらのツールは、PP部品の厚さ6mmのセクションをワーピングリスクとして強調表示するなど、設計者が問題領域を早期に特定し、金型製造前に形状を調整して、プロトタイピングコストを最大30% 節約するのに役立ちます (業界コンサルタントRJGのデータによると、株式会社)。

結論

金型の設計は射出成形を成功させるために重要であり、一貫性のないまたは不適切な壁の厚さなどの幾何学的欠陥は、早期に対処する最も重要な問題の1つです。 均一な厚さに焦点を当て、材料固有のガイドラインに従い、シミュレーションツールを使用して設計を検証することにより、エンジニアはシンクマーク、ワーピング、構造上の故障などのコストのかかる問題を防ぐことができます。 これらの戦略は、部品の品質を向上させるだけでなく、生産を簡素化し、リワークを減らし、熱可塑性部品が機能的および効率的な目標を確実に達成できるようにします。

将来のガイドでより多くの設計ミスを調査する際に、壁の厚さなどの基本的な要素から始まる積極的な設計最適化が、大量生産効率のための射出成形の可能性を完全に実現するための鍵であることを忘れないでください。